在食品工業邁向智能化與數字化的今天,利用計算機系統對關鍵工序進行實時監控,已成為保障食品安全、提升生產效能的核心手段。隨之而來的是,如何對這些系統生成的海量數據進行有效審核與處理,以確保監控的真實性、合規性與價值性。本文旨在探討針對此類食品企業的專項審核要點,并解析其數據處理服務的核心內涵與實踐路徑。

一、 系統監控的審核焦點:從合規到效能

對采用計算機系統監控關鍵工序的食品企業進行審核,需超越傳統現場檢查的范疇,構建“技術+管理”的雙重評估維度。

- 系統合規性與驗證審核:

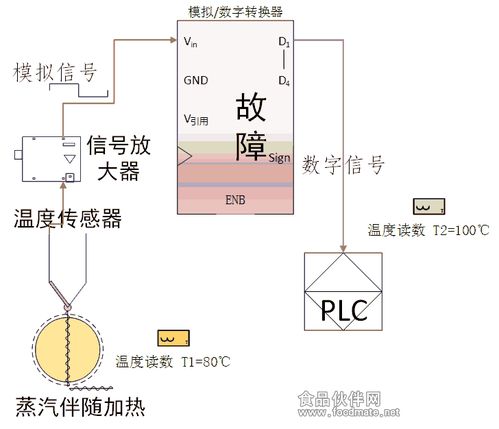

- 系統本身的有效性:審核計算機監控系統(如SCADA、DCS或特定MES模塊)是否經過嚴格的安裝確認(IQ)、運行確認(OQ)和性能確認(PQ),證明其能準確、穩定地采集、傳輸預設的關鍵參數(如溫度、時間、pH值、壓力等)。

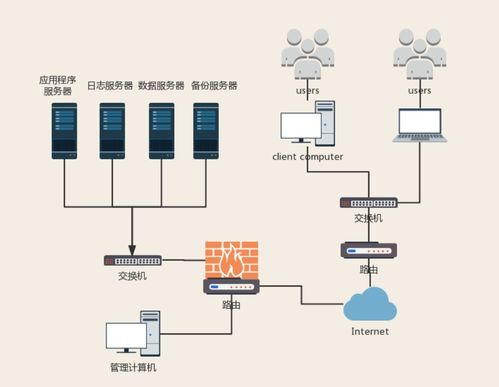

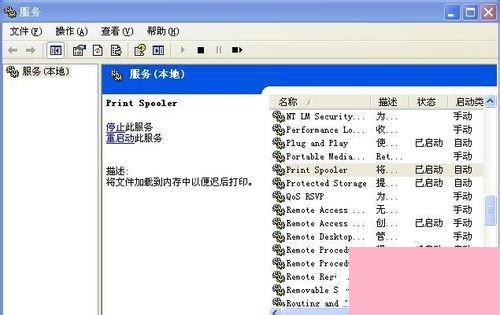

- 數據完整性保障:重點核查系統是否具備防篡改、防刪除的審計追蹤功能,所有數據的修改、刪除是否留有帶時間戳和操作者信息的不可逆記錄。用戶權限管理是否嚴格,避免未授權訪問與操作。

- 報警與糾偏機制:審核當監控參數偏離關鍵限值(CL)或操作限值(OL)時,系統是否能即時、準確地發出警報,并觸發預設的糾偏措施流程。相關記錄是否完備。

- 數據真實性與流程匹配度審核:

- 數據與物理世界的關聯:通過抽樣核對,驗證系統記錄的數據(如殺菌溫度曲線)是否與實際生產設備儀表顯示、人工平行記錄(如適用)一致。防止“數據漂移”或“系統自循環”。

- 覆蓋關鍵控制點(CCP):審核監控點位的設置是否全面覆蓋了HACCP計劃中識別的所有CCP,數據采集頻率是否足以證明控制點的持續受控狀態。

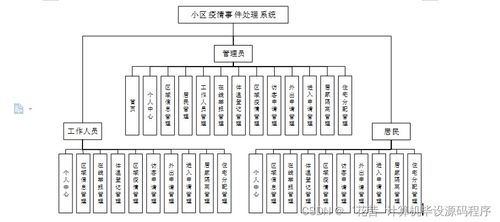

- 管理體系的融合審核:

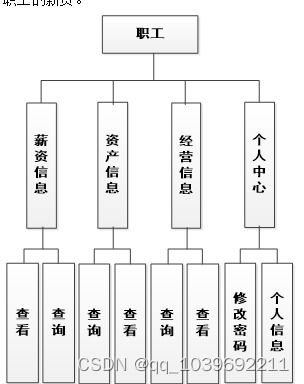

- 文件化與人員能力:檢查是否有成文的系統管理程序、操作規程、應急預案。相關操作人員、數據分析人員及審核人員是否經過充分培訓,具備相應的知識與技能。

- 數據審核責任制:明確企業內由誰(如質量負責人、生產主管)負責定期審核監控數據、評估趨勢、并簽署放行。審核的頻率、方法和記錄需有明確規定并被執行。

二、 數據處理服務:從數據到決策的橋梁

原始監控數據本身價值有限,專業的數據處理服務旨在將其轉化為食品安全洞察與運營優化動能。該服務通常包含以下層次:

- 數據整合與標準化服務:

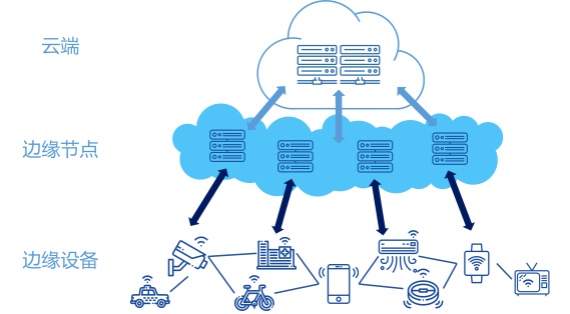

- 將來自不同工序、不同品牌或協議的設備數據,匯聚到統一的平臺或數據湖中,進行清洗、格式化與時間序列對齊,消除“數據孤島”。

- 智能化分析與預警服務:

- 趨勢分析與預測:運用統計過程控制(SPC)模型,分析關鍵參數的長周期趨勢,預警潛在的漂移風險,實現事前預防。

- 關聯性挖掘:通過大數據分析,發現不同工序參數間的隱性關聯(如原料特性與殺菌效率的關系),為工藝優化提供依據。

- 實時儀表盤與可視化:為管理者提供直觀的實時生產狀態全景視圖和歷史數據回溯界面。

- 合規報告與審計支持服務:

- 自動生成符合監管部門要求或客戶審核需要的合規性報告(如批次生產記錄摘要、CCP監控報告、偏差處理匯總等),大幅提升應對審核的效率與準確性。

- 提供標準化的數據導出接口和不可篡改的數據包,便于第三方審計或供應鏈上下游的信息共享。

- 持續改進與知識庫構建服務:

- 基于長期積累的數據,建立企業自身的“工藝-質量”模型知識庫,為新產品研發、工藝調整提供數據支撐,驅動持續改進。

三、 挑戰與展望

盡管前景廣闊,實踐仍面臨挑戰:高昂的初期投入、跨領域(IT/OT/QA)復合型人才短缺、數據安全與隱私保護風險、以及新舊系統兼容性問題等。隨著物聯網(IoT)、人工智能(AI)和區塊鏈技術的進一步融合,計算機系統監控與數據處理將更加智能化、自動化與可信化。例如,AI圖像識別監控工位操作合規性,區塊鏈技術確保供應鏈全程數據不可篡改與可追溯。

結論:對使用計算機系統監控關鍵工序的食品企業的審核,核心是確保“數字鏡像”真實映射并有效管控著“物理生產”。而專業的數據處理服務,則是激活數據潛能、將合規成本轉化為核心競爭力的關鍵。食品企業應構建與之匹配的技術能力與管理體系,審核方則需提升數字時代的評估技能,共同守護數字化時代的食品安全基石。